盖世汽车讯 工程师们不断寻找具有新颖、理想的性能组合的材料,例如使飞机和汽车更加节能的超强轻量化材料。

(图片来源:麻省理工学院)

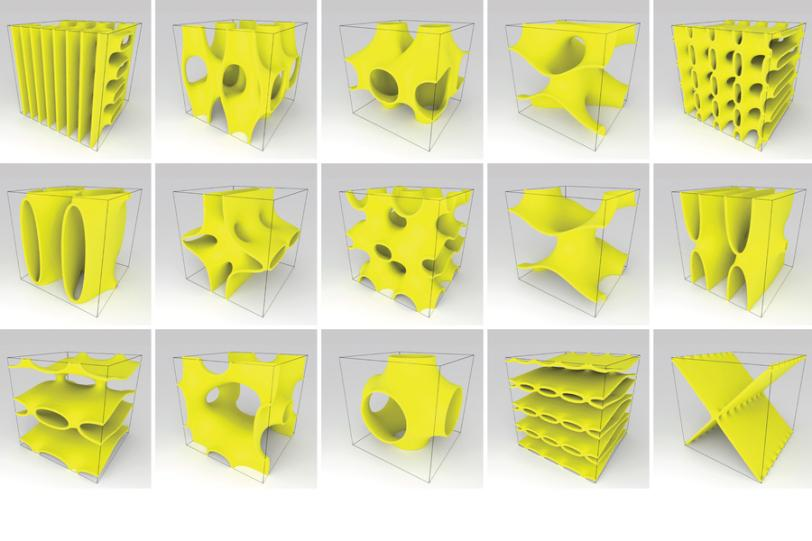

多孔超材料(Cellular metamaterials)是由以各种模式重复的单元构成的人造结构,有助于实现超强轻量化。然而,要了解采用哪种单元结构才能实现所需的性能非常具有挑战性。即使是由较小构件组成的结构,如相互连接的梁或薄板,也需要考虑无限个可能的组合。

据外媒报道,麻省理工学院(MIT)和奥地利科学技术研究所(Institute of Science and Technology Austria)的研究人员开发了一种计算技术,可以更轻松地利用任一较小的构建块来快速设计超材料单元,然后评估所得超材料的特性。

这种方法就像是超材料的专用CAD(计算机辅助设计)系统,使工程师可以快速对非常复杂的超材料进行建模,并对相关设计进行实验。用户还可以通过友好型界面来探索潜在超材料形状的整个空间,因为所有构建块都可以使用。

麻省理工学院电子工程和计算机科学系研究生Liane Makatura表示:“我们提出了一种模型表示(representation),可以涵盖工程师们以往感兴趣的所有不同形状。你可以用同样的方式来构建,并且更流畅地进行切换。”

统一的方法

研究人员在开发多孔超材料时,通常会先选择一种用于描述其潜在设计的模型表示。这一选择决定了可用于探索的形状集。例如,可能选择一种利用许多互连梁来表示超材料的技术。然而,这会阻碍探索基于其他元素的超材料,例如薄板或球体等3D结构。这些形状由不同的模型表示给出,但目前为止,还没有一种统一的方法,可以用一种方法来描述所有形状。Makatura表示:“对于特定应用,其他一些形状可能也值得探索。”

在这项研究中,研究人员仔细研究了不同的超材料,结果发现构成整体结构的形状很容易用低维形状来表示,比如梁(beam)可以简化为线,或者薄壳可以压缩为平坦的表面。他们还注意到,多孔超材料通常具有对称性,因此只需要表示一小部分结构。其余部分可以通过旋转和镜像初始部分来构建。Makatura表示:“通过结合这两个观察结果,研究人员得出这样的想法:多孔超材料可以很好地表示为图形结构。”

通过基于图形的表示,用户可以利用由顶点和边创建的构建块来构建超材料框架。例如,要创建梁结构(beam structure),需要在梁的每个端点放置一个顶点,并用一条线将它们连接起来。然后,用户使用该线上的函数来指定梁的厚度,使其可以变化,比如梁的一部分比另一部分厚。表面的过程阈值类似:用户用顶点标记最重要的特征,然后选择一个求解程序(solver)来推断其余表面部分。通过这些易于使用的求解程序,用户可以快速构建高度复杂的超材料,称为三周期最小表面(TPMS)。这些结构非常强大,但相关开发过程通常存在挑战性。Makatura表示:“通过我们的模型表示,用户可以开始组合这些形状。同时,包含TPMS结构和梁结构的单元也许可以提供有趣的特性。”

在该过程结束时,系统会输出整个基于图形的过程,显示用户为实现最终结构而采取的每项操作,包括所有顶点、边、求解器、变换和加厚操作。在用户界面中,设计人员可以在构建过程中的任何点预览当前结构,并直接预测某些属性,例如刚度。然后,用户可以迭代调整一些参数并再次评估,直至实现合适的设计。

用户友好型框架

研究人员利用这一系统,重新创建了跨越许多独特类别的超材料结构。一旦设计好框架,每种超材料结构只需几秒钟即可生成。他们还创建了自动探索算法,为每个算法提供了一套规则,然后在其系统中将其放开。在一项测试中,在大约一小时内,一种算法返回了1000多个基于潜在构架的结构。

此外,研究人员还对10名超材料建模零经验的人进行了一项用户研究。用户能够成功地对六种给定结构进行建模。大多数人认为,过程图表示法(procedural graph representation)使这一过程变得更简单。Makatura表示:“我们的模型表示使人们更容易理解各种结构。我们对用户生成TPMS 的能力感到特别满意。即使对于专家来说,这些复杂的结构通常也很难生成。”

未来,研究人员希望通过结合更复杂的框架增厚程序(skeleton thickening procedure)来增强技术,以便使该系统可以模拟更多形状,以及继续探索使用自动生成算法。从长远来看,他们希望利用该系统进行逆向设计,包括指定所需的材料属性,然后使用算法找到最佳的超材料结构。