匡德机械科技主要提供高压金属板材成型压机,以及应用于先进材料致密化的热等静压机和冷等静压机,在全球范围内已经交付了近1900套系统,据匡德公司官网,自1960年代以来所售出的设备,超过90%至今仍在运行。

匡德机械科技(上海)有限公司产品经理许晓亮以《Flexform橡皮囊工艺在小批量汽车领域的应用》为主题,围绕Quintus公司介绍、Flexform橡皮囊工艺简介、Flexform在小批量汽车领域的应用案例三部分展开演讲。以下是演讲内容整理:

Quintus机械科技(上海)有限公司产品经理许晓亮

Quintus公司介绍

各位嘉宾下午好,我是来自瑞典Quintus公司的许晓亮,我是负责Flexform橡皮囊技术的产品经理。Flexform从传统意义来讲是一个柔性成型橡皮囊压力机,但是跟普通的压力机有点不太一样。我们这个压机下半部分是模具,上面是一个可随着零件变形的橡皮囊。橡皮囊里面是包着液压油,液压油的压力最大可以到140MPa,差不多像指甲盖大小的地方可以有1.4吨的压力。而且由于压力是通过液压油来传递的,所以每个点的垂直方向,包括侧面每个点的压力都是一样的,跟传统的上下模只有垂直方向的力这点不太一样。

我今天要分享三个部分,一个是简单介绍Quintus这个公司,二是Flexform橡皮囊工艺简介,三是Flexform在小批量汽车领域的应用案例。

我们公司最早是1950年建立,那时候还叫ASEA,是瑞典的国有公司,后来跟一家公司合资成立了ABB。我们这个部门几经辗转,从Flow到AVURE,到现在是属于日本的株式会社神户制钢所,但是我们部门从财务上还是独立经营的。

从1950年开始,针对人造金刚石的广泛需求,瑞典政府牵头了一个项目:通过用高温和高压的方式生产人造金刚石。这需要使用预应力钢丝缠绕技术来做一个容器。基于这个技术,我们发展出了两种产品,一个是航空领域用的比较多,用来提高零件疲劳寿命。另外就是钣金成型,我们在飞机工业和汽车的小批量试制上也有一些应用。今天主要分享的就是钣金成型的橡皮囊工艺。

我们公司是一家小公司,总部在瑞典,全球大概有170名员工。但是从1950年到现在,大概在全球销售了1900套系统,主要应用的领域是航空航天、汽车、能源、医疗。Quintus在中国的总部位于上海,主要是提供一些技术服务和产品售后。

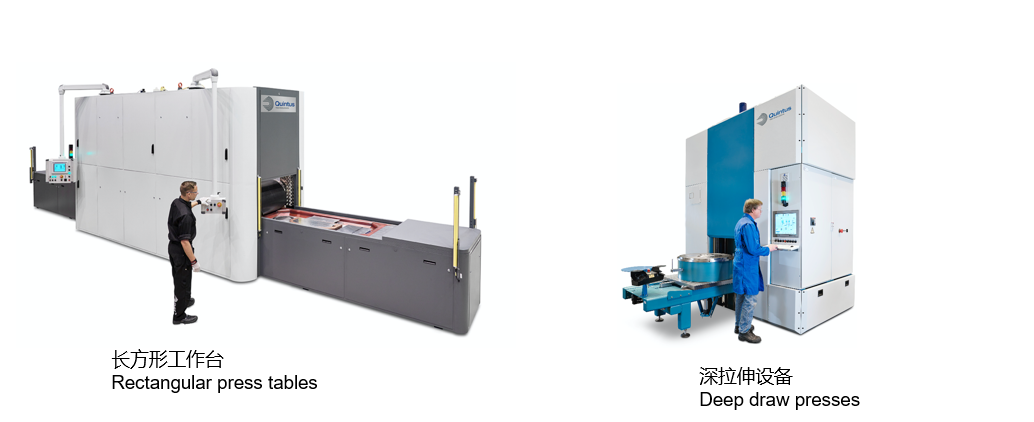

目前,Flexform橡皮囊压力机在国内有19台,其中18台在航空工业领域,1台用在汽车行业,做一些试制还有小批量的验证项目。全球范围内,沃尔沃、宝马、戴姆勒都是我们的客户,我们现在全球最大尺寸的一台设备也在汽车工业,配置在福特设于美国的工厂内,有一个2m×4m的工作台面,可以压一些比较大的零件。

Flexform橡皮囊工艺简介

大家看一个影片,可以对Flexform的工作流程有一个更好地了解。首先是将把模具放在工作台上面,模具上放料片,放完之后将工作台填入高压腔体内,腔体上面是一个橡皮囊,里面包的是液压油,对液压油进行冲压的时候,橡皮囊会顺着这个方向,把料片贴合到下模。在高压的情况下,橡皮囊几乎是呈流体的状态,可以把整个工作台填满,将模具和料片之间所有的间隙都填满,所以再复杂的部件都可以成型。

图片来源:Quintus

我们的压力标准是80MPa,换算成压机的吨位,最小的设备都有17000吨的压力,所以它对于材料是没有特殊要求的:我们压过12mm厚的铝合金,压过5mm厚的不锈钢,包括像钛合金都可以在压机里成型。传统汽车行业里,传统的压力机的上下模都是金属,Quintus的Flexform橡皮囊压力机的下面是金属模,上面也是一个橡皮囊,当中的料片也是金属。最上面是一个橡皮,橡皮是软的,因此它和料片之间的摩擦不会产生划痕,所以做外饰比较好。

这就是我们的缸体,跟传统的容器不太一样,我们的缸体是两层结构,里面是一个锻造的不锈钢压力桶,外面缠绕了很多钢丝。在缠绕钢丝的过程中,我们已经对钢丝施加了很大的力量。锻造的不锈钢压力桶一般受到最大工作压力的125%,外面预应力钢丝会在同时将它箍紧。

而在工作过程中,内部压力同外部钢丝施加的压力相抵消,相当于工作情况下的不锈钢钢桶不受压力,因此不至于产生裂纹,降低了爆破的风险,因此安全度较高,这一设计也在被作为高压容器及特高压容器的设计标准,现在很多超过100MPa的压力机缸体都在用这种设计。

稍微总结一下橡皮囊压力机的优势,核心工艺是利用高压来推动橡皮成型,这其中最大的好处和特点是:因为我们只是用一半模具,最起码可以节省50%的模具费用。此外,还有模具材料不受限制;模具设计生产周期短;有安全保障,只可能漏,不可能爆;设备寿命长,具备超长的压力腔体和框架寿命等优势。

Flexform在小批量汽车领域的应用案例

在汽车行业橡皮囊压力机也有应用案例。首先从它可以生产的零件来讲,白车身所有的零件都可以在压机里面生产,Flexform橡皮囊压力机尤其擅长应对成型零件表面的复杂程度高这一问题:由于Flexform是通过高压的液压油推动橡皮来成型的,所以下模长什么样,它就可以压出来什么样。

图片来源:Quintus

第二,材料的厚度不受影响,我们压过很薄的零件,零点零几毫米的材料都可以。这是我们和国内的一家公司,他们当时想验证一下橡皮囊工艺到底能不能生产出一个汽车零件,所以我们当时合作做了这么一个零件,这个零件不是实际使用的零件,是一个假想的B柱,我们设计了很多比较难的几个尺寸,最终是在橡皮囊压机里面实际生产出了这个模具。

它用的材料是1.5mm厚的DP600不锈钢,零件尺寸是1500mm×370mm,最大深度是130mm,最后定的成型工序有2序,第1序是以25MPa/cm2 去压产品,第2序是直接将其压成型,压力是100MPa。

图片来源:Quintus

在生产的时候,首先把模具放在工作台上,将料片平摊在上面。第一序推进去用25MPa的压力压完以后,出来调整一下,再用100MPa的压力压成型。整个过程下来,开发模具3万5千元,而橡皮囊的成本微乎其微,我们设备的产能是每年可以达到4万-5万次的循环。几乎没有什么特别高的维护费用,只是每年需要定期更换一些密封圈,生产成本是很低的。

跟传统的冲压来比,我们的优势是交货期非常短。对下模的要求只是加工出零件的几何尺寸即可,不需要很复杂的设计,也不需要上下模的配合,所以模具的交货期几乎约等于最终产品的交货期。结合这些特点,我们给Flexform橡皮囊压力机进行了定位,如果说专门做汽车试制项目,用Flexform橡皮囊压力机来做,一方面能节约很多的模具成本,另一方面能缩短一些产品的交货期,因为汽车试制和量产不一样,也就是50辆-100辆的体量,非常符合Flexform橡皮囊压力机“小批量多品种”的定位。

我们公司有比较强的研究能力,可以对零件成型和潜在缺陷做具体的分析,支持客户对一些零件成型可行性,包括成型工艺做技术支持,这些也是我们的强项。Quintus从1970年开始从事钣金成型行业,有铝合金、不锈钢、高温合金、钛合金等各种材料的压制经验,就算碰到一些特殊拉裂的情况,我们也可以针对其提供解决方案。

基本上和各位嘉宾分享的就是这些,做一下总结。我们利用高压挤压橡皮囊的方式来促成零件成型,最大的特点是半模生产,模具成本节省50%-90%。另外一个特点是最终零件的交货期比传统上下模要快,产品周期减少达50%。此外,这一设备在航空行业和汽车行业共投入使用了将近五十年的时间,寿命极长。比如西门子有一台Flexform橡皮囊设备是上世纪六十年代做的,现在还在瑞典作为一个生产工具使用。国内第一台Flexform橡皮囊设备是1986年的,现在也仍在工作,可以保持持续稳定地输出,“设备寿命极长”是我们为之骄傲的一点。

图片来源:Quintus

(以上内容来自匡德机械科技(上海)有限公司产品经理许晓亮于2022年8月24日由盖世汽车主办的2022第二届中国车身大会发表的《Flexform橡皮囊工艺在小批量汽车领域的应用》主题演讲。