安赛乐米塔尔自1999年研发出铝硅镀层热成形钢,20多年来在铝硅镀层热成形钢这一轻量化材料领域里不断探索。近两年,在“双碳”目标的驱动下,轻量化材料得以进一步开发及应用,其中由华菱安赛乐米塔尔汽车板有限公司(VAMA)生产的最新产品第二代铝硅镀层热成形钢在商业应用上取得了极大进展。

2022年8月24日,由盖世汽车主办的2022第二届中国车身大会上,VAMA资深客户技术支持工程师李久茂以《第二代铝硅镀层热成形钢产品及应用介绍》为主题进行了演讲。以下是演讲内容整理:

VAMA资深客户技术支持工程师李久茂

铝硅镀层热成形钢的发展历程

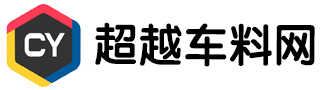

19世纪90年代末,安赛乐米塔尔发明了铝硅镀层热成形钢。与其它热成形硼钢尤其是裸板相比,铝硅镀层热成形钢的生产过程无需在加热炉中加入任何保护气体,热成形后的零件表面不会形成氧化皮和脱碳,省去了后续抛丸处理工序,也非常适合高温加热冲压工艺。2006年,第一代热成形钢产品Usibor®1500实现全球首次商用,主要应用于欧系车企。得益于其超高的强度、优异的机械性能和简化的热成形生产工艺,铝硅镀层热成形钢特别适用于车身上的结构件和加强件,随后在欧洲和北美汽车市场实现了大规模的应用,全球用量于2011年达到50万吨。2012年,中国成为全球最大的汽车市场,铝硅镀层热成形钢的全球用量迎来了爆发性增长,并于2018年达到300万吨左右的水平。

图片来源:VAMA

2018年之后,大部分汽车新兴市场在铝硅镀层热成形钢的使用量上呈现平稳向上的增长态势。在和用户沟通合作的过程中,我们有一点很明显的感受,不管是外资品牌还是国内的自主品牌,无论是高端车型还是偏中低端的车型,铝硅镀层热成形钢的应用,相比较之前提升得非常快。伴随新能源汽车的快速发展,铝硅镀层热成形钢的轻量化潜能及节能减排优势也越发突显。我们有理由相信,铝硅镀层热成形钢在未来的前景会更加广阔。

为了应对市场的强劲需求,安赛乐米塔尔在全球范围内,包括在国内的合资公司VAMA进行了产能布局和扩张。至2017年,在全球范围内一共投入了10条产线来进行铝硅镀层热成形钢的本土化生产,相较2012年,五年内实现了产能翻倍。

近年来汽车向着更轻量化、更安全、更环保的趋势发展,安赛乐米塔尔并没有满足于第一代铝硅镀层热成形钢的成功。为了给快速发展的汽车行业带来更有竞争力的产品,早在十年前,安赛乐米塔尔就着手开始新一代铝硅镀层热成形钢的研发。通过尝试不同的技术路径,结合不同地区产线的特点,安赛乐米塔尔在欧洲和北美研发中心都进行了联动开发,并率先在欧洲和北美工厂实现了工业化试制生产,并把成功经验和成熟的方案导入到中国的合资公司VAMA进行国产化。

新一代的产品进一步提升了产品的性能,特别体现在车身轻量化和安全性能上。同时,它还很好地匹配了现有成熟的热冲压工艺和产线,可以让用户快捷地实现新产品的应用。

新一代铝硅镀层热成形钢Ductibor®1000,Usibor®2000

安赛乐米塔尔铝硅镀层热成形钢分为两个系列:用于吸能区域的软区材料Ductibor®系列,和用于抗侵入的硬区材料Usibor®系列。下图是两代产品的性能区别,可以很直观的反映出产品进化的特点,横坐标是材料抗拉强度,纵坐标反映的是材料的冲击韧性的折弯角。

图片来源:VAMA

从图中可以看出,Ductibor®系列从第一代的Ductibor®500进化到第二代的Ductibor®1000之后,其冲击韧性虽然有一定的下降,但是仍然保留了非常高的水平,与此同时,材料的强度提升翻倍。因此,如果将新一代产品对Ductibor®500进行替代使用,可以带来25%以上的减重潜力。Usibor®系列从第一代Usibor®1500进化到新一代Usibor®2000,碰撞韧性有一个小幅度的下降,但是它的强度提升了约500MPa,进行替代化使用也能带来10%的轻量化效果。

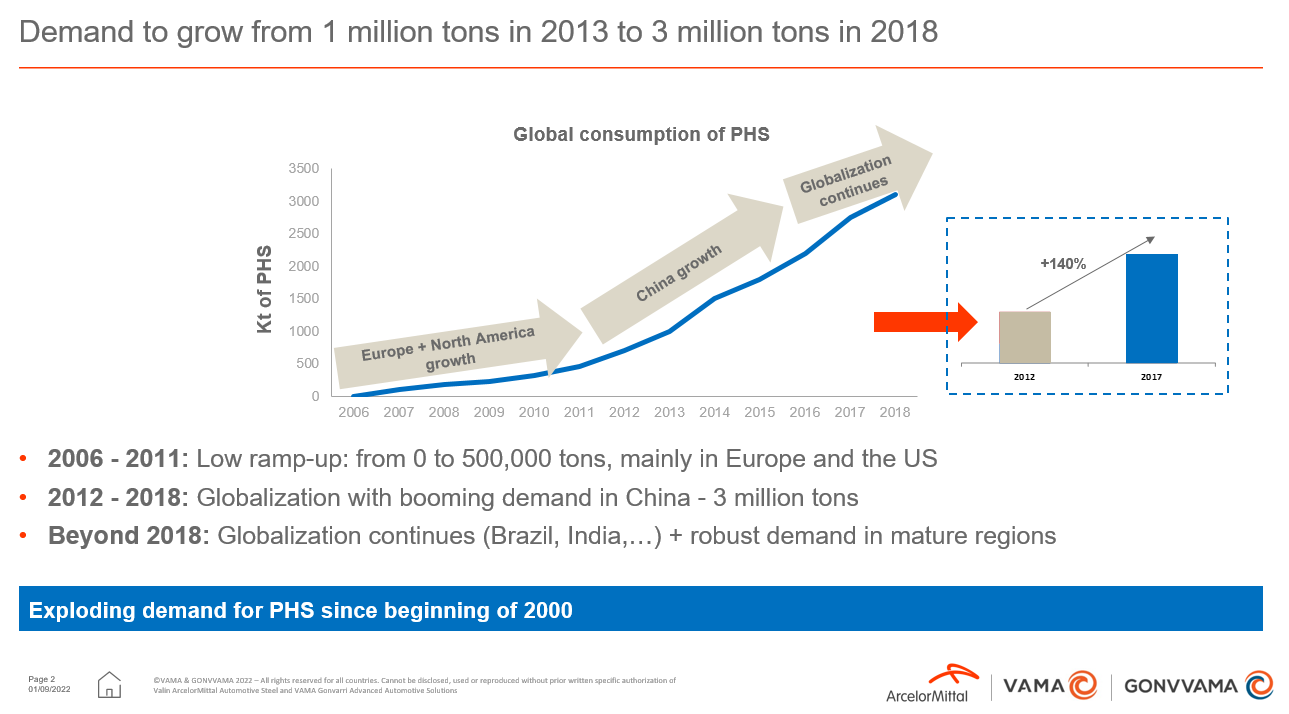

安赛乐米塔尔在进行Usibor®2000的开发过程中,尝试了多种化学成分体系,综合考虑材料应用特性,最终我们决定保留现有的化学成分体系:高碳、低锰、合金元素含量比较高的一个体系。在热冲压烘烤之后,Usibor®2000的屈服强度可以达到1400MPa以上,抗压强度达到1800MPa以上,延伸率达到40度以上。VAMA于2019年实现了Usibor®2000的工业化生产,并于2020年开始批量供货。

图片来源:VAMA

我们知道,当材料特别是镀层材料的强度提升到2000MPa级别之后,它的应用特性(如焊接、抗氢脆性能)都会受到很严峻的挑战。我们在材料开发阶段对这些应用特性进行了深度的研究,并做了很好的平衡。下面左图是对Usibor®2000冲击韧性的评估,我们采用折弯实验对 Usibor®2000在热冲压后、烘烤前后折弯角变化的情况进行了评估。结果显示,材料在烘烤前大概是45度的水平,但是烘烤后能提升到50度左右的水平,这也使得Usibor®2000材料能满足零件使用的要求。

图片来源:VAMA

同时,我们对Usibor®2000的抗氢脆性能也进行了非常深度的研究。采用四点弯曲的方法,对材料基体里的氢含量对抗氢脆风险影响进行了评估。从上面右图的研究结果显示,当材料基体里的自由氢低于0.5ppm时,Usibor®2000的氢脆风险可以得到很好地控制,国内的热冲压厂也都具备相应的控制条件。

Ductibor®系列虽然是应用于软区的产品,但是它的强度也达到了1000MPa的级别,同时兼具极佳的韧性。除了可以与Usibor®系列材料通过激光拼焊组合使用,Ductibor®1000也可以单独冲压成零件使用。其在热冲压烘烤之后的屈服强度可以达到800MPa以上,抗拉强度提升到1000MPa以上,折弯角可以达到80度以上。VAMA于2018年实现了Ductibor®1000的本土化生产,并于2019年开始批量供货。

图片来源:VAMA

从下图左边的拉伸曲线图看到,Ductibor®1000材料的断裂延伸率相对于Usibor®1500差别不大,但是从右边的Ω实体零件的三点弯曲实验可以看到,Usibor®1500的零件下压90毫米,发生了比较严重的开裂;而Ductibor®1000的材料下压120毫米,没有发生任何的开裂。这个实验结果足以说明,Ductibor®1000的材料具备高韧性的优势。

图片来源:VAMA

同时因为Ductibor®1000的强度处于1000MPa的级别,基本上不存在焊接和氢脆的风险,在国产化之后便得到了大批量应用,目前一年的供货量达到四五万吨的级别。

S-in motion®整车级别的轻量化钢材解决方案

VAMA不仅仅是一家材料供应商,更是一家解决方案提供者。除了新材料的开发,我们在材料解决方案的研发上也处于行业领先水平。为了不断适应汽车行业的发展趋势,安赛乐米塔尔一直致力于研发具有竞争力的汽车钢材解决方案,自2010年推出第一个S-in motion® B级车整车级别的钢材解决方案以来,几乎每年都会推出不同车型整车级别的钢材解决方案。随着这两年新能源汽车的迅猛发展,我们顺势推出了包括插电式混动、纯电动在内的新能源汽车整车级别的钢材解决方案。另外,我们还推出了一系列核心总成级别的钢材解决方案,如钢制电池包、悬架等,可以为用户提供更多定制化的服务。

图片来源:VAMA

2020年初,我们推出了S-in motion®纯电动SUV整车级别的钢材解决方案,通过大量应用安赛乐米塔尔先进高强钢以及激光拼焊技术,使得车身在轻量化和安全性能两个方面都达到了极致。其中,高强钢在车身上的应用达到63%,铝硅镀层热成形钢的应用达到33%,尤其是第二代铝硅镀层热成形钢的应用比例也达到了24%,这也为新能源汽车的车身设计以及选材策略上提供了很好的示范。

图片来源:VAMA

最后,我来向大家介绍一下VAMA二期项目。为了持续将先进的产品和技术带到中国汽车市场,VAMA在成立之初就已经规划了二期工程。随着VAMA的不断成长,2021年二期项目开工建设,计划将于今年第四季度投产,可以为VAMA的镀层产品产带来45万吨的产能提升,产品厚度也能进一步拓展到3.2毫米。新的产线将并行生产三种不同镀层产品,包括刚才重点介绍的第二代铝硅镀层热成形钢Usibor®2000和Ductibor®1000,以及锌铝镁镀层产品Zagnelis® 和第三代冷成形高强钢Fortiform®。

图片来源:VAMA

相较常规镀锌产品,锌铝镁镀层能够显著提升材料的抗腐蚀性,同时也一定程度地提升了材料的冲压成型性和稳定性,从而提升零件制造的效率。在国内,用锌铝镁替代镀锌的行业趋势也越来越明显。

对此,安赛乐米塔尔开发了两种不同成分的锌铝镁镀层产品,一个是铝镁含量相对较高的镀层,一个是含量相对较低的镀层。其中,铝镁含量相对较低的镀层能够进一步拓展应用到外板件上。在VAMA二期项目投产之后,将对锌铝镁镀层产品Zagnelis®进行国产化,届时能够为国内用户提供更多的镀层选择。

图片来源:VAMA

安赛乐米塔尔第三代冷成形高强钢Fortiform®采用的是淬火配分的生产工艺,其显著的特点在于:兼具高强度和高延伸率,用它来替代常规DP钢,能够带来10%以上的轻量化效果。目前安赛乐米塔尔已经实现了Fortiform®980、Fortiform®1050、Fortiform®1180三个不同的牌号的批量生产,VAMA二期也将对Fortiform®进行国产化生产。

图片来源:VAMA

(以上内容来自VAMA资深客户技术支持工程师李久茂于2022年8月24日由盖世汽车主办的盖世汽车2022第二届中国车身大会发表的《第二代铝硅镀层热成形钢性能及轻量化应用》主题演讲。)